Service d'impression 3D FDM

Réalisation de prototypes et production de pièces rapides, pièces sous 10 jours, inspection 100% pour chaque pièce.

Notre certification ISO 9001 nous permet de fournir une qualité supérieure à chaque lot.

- Pas de quantité minimale de commande

- Fabriqué en peu de temps Jours

- Prototypage rapide et production en série

- Plus de 30+ matériaux métalliques et plastiques disponibles

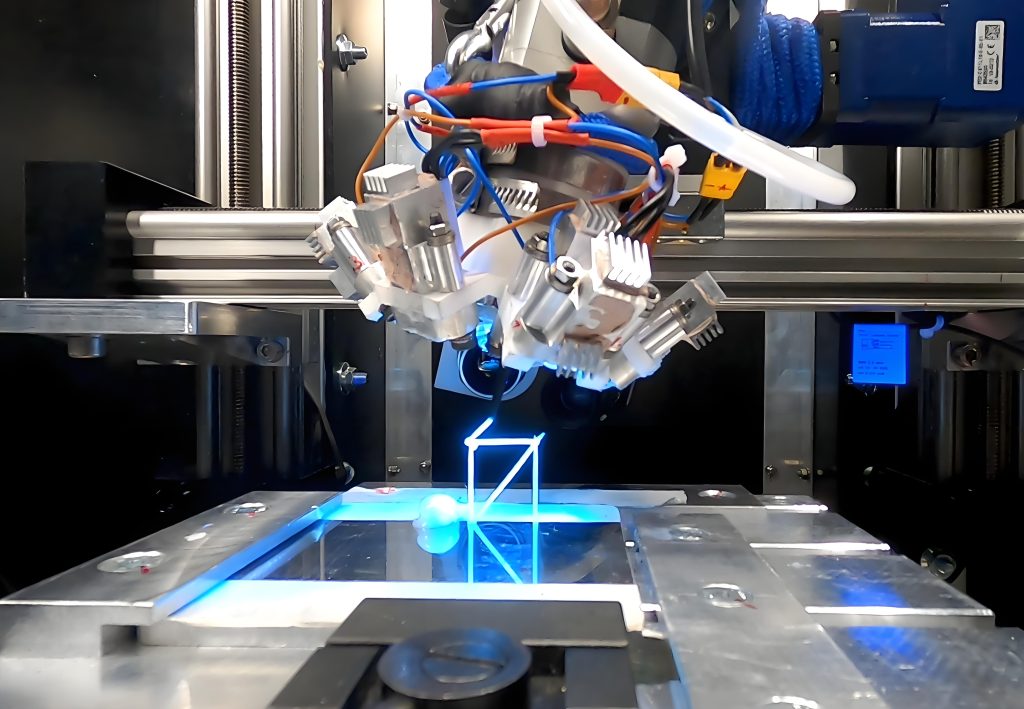

Qu'est-ce que l'impression 3D FDM ?

Avant de décrire le principe de fonctionnement de l'imprimante 3D FDM, nous pouvons imaginer la scène suivante : tout d'abord, vous tenez un dentifrice chauffé, qui est liquide dans la boîte de dentifrice, mais qui se solidifie immédiatement dès que vous le pressez ; ensuite, vous tenez le dentifrice à l'envers et vous le pressez sur la table, en le déplaçant horizontalement tout en le pressant, comme si vous écriviez de la calligraphie ; après avoir terminé le travail sur la première couche de la table, vous soulevez légèrement le dentifrice, puis vous continuez à presser le dentifrice sur le deuxième plan. À ce moment-là, la pâte dentifrice pressée se colle à la pâte dentifrice précédente, et la première pâte dentifrice pressée se solidifie pour former un support pour la pâte dentifrice pressée suivante ; enfin, vous continuez à répéter le processus ci-dessus jusqu'à ce que vous obteniez la forme que vous souhaitez. C'est en fait l'idée de base du FDM, et c'est aussi le principe de fonctionnement du nouveau stylo d'impression 3D sur le marché.

La modélisation par dépôt fusionné (FDM), également connue sous le nom de dépôt fusionné ou de dépôt de filament, est une technique d'impression 3D qui utilise principalement des matériaux thermofusibles filamentaires comme matière première. Ce processus implique de chauffer et de faire fondre ces matériaux à l'état liquide, ce qui permet de les extruder à travers une fine buse. Lorsque le matériau liquéfié est pulvérisé, il est déposé sur un panneau ou sur la couche précédemment solidifiée.

Lorsque la température du matériau déposé descend en dessous de son point de fusion, il commence à se solidifier, construisant progressivement l'objet souhaité par l'accumulation de matériau couche par couche. Cette approche permet une grande précision et un contrôle du produit final, ce qui la rend adaptée à diverses applications.

Les thermoplastiques FDM présentent des propriétés idéales pour les applications qui exigent des tolérances précises, une durabilité et une stabilité dans différents environnements. Ces matériaux comprennent souvent des thermoplastiques qui sont également utilisés dans les processus de fabrication traditionnels, tels que le moulage par injection, ce qui garantit la compatibilité et la fiabilité.

La polyvalence et la précision de la FDM en font un choix populaire pour le prototypage, la production de petites séries et même certaines tâches de fabrication à grande échelle. Sa capacité à utiliser une large gamme de matériaux thermoplastiques élargit encore son potentiel d'application, permettant la création de géométries et de structures complexes qui peuvent être difficiles à réaliser par d'autres méthodes de fabrication.

Les principaux avantages de la technologie FDM

SERVICE D'IMPRESSION 3D FDM

(1) Le principe de construction et le fonctionnement des pièces d'extrusion par fusion à chaud sont relativement simples, l'opération de maintenance est relativement commode et le fonctionnement du système est relativement sûr.

(2) Les coûts de fabrication et d'entretien sont relativement faibles et le prix est très compétitif.

(3) Il existe un projet open source pour le soutenir, et les informations pertinentes sont relativement faciles à obtenir.

(4) Le processus d'impression est relativement simple, le flux de processus est court et l'impression directe est nécessaire sans grattoirs ni autres processus.

(5) La complexité du modèle n'affecte pas le processus d'impression et il peut être utilisé pour fabriquer des objets comportant des cavités et des trous complexes.

(6) Les matières premières ne subissent pas de modifications chimiques au cours du processus d'impression et la déformation des objets imprimés est relativement faible.

(7) Le taux d'utilisation des matières premières est élevé et la durée de conservation des matériaux est longue. (8) Le modèle en cire imprimée peut être combiné avec les techniques traditionnelles et utilisé directement dans le moulage à la cire perdue.

Caractéristiques de la technologie d'impression 3D FDM

Parmi les dispositifs d'impression 3D utilisant différentes technologies, l'équipement fabriqué à l'aide de la technologie FDM présente généralement les caractéristiques d'une structure mécanique simple et d'une conception facile, et le coût de fabrication, le coût de maintenance et le coût des matériaux sont également les plus bas parmi les différentes technologies. C'est pourquoi toutes les imprimantes 3D de bureau actuelles utilisent cette technologie.

La technologie clé du processus FDM réside dans la buse thermofusible, qui doit être contrôlée de manière stable et précise pour garantir que les matières premières conservent une certaine résistance et présentent de bonnes performances de collage lorsqu'elles sont extrudées de la buse. En outre, les matières premières destinées à l'impression sont également très importantes. Leur pureté et leur uniformité affecteront l'effet final de l'impression.

L'un des principaux avantages de la technologie FDM est qu'elle est simple à fabriquer et peu coûteuse. Pour les imprimantes 3D de bureau, aucun composant de contrôle n'est ajouté à la pièce de décharge, ce qui rend difficile le contrôle précis de la forme de la décharge et de l'effet de moulage. Par ailleurs, la température a un impact important sur l'effet de moulage FDM, et les imprimantes 3D FDM de bureau n'ont généralement pas d'équipement à température constante. Par conséquent, la précision du produit fini des imprimantes 3D FDM de bureau est généralement de 0,3 à 0,1 mm. Seuls quelques modèles haut de gamme peuvent prendre en charge une épaisseur de couche inférieure à 0,1 mm, mais en raison de l'influence du contrôle de la température, l'effet d'impression final n'est toujours pas assez stable. En outre, lorsque la plupart des imprimantes 3D FDM impriment, le bord de chaque couche est sujet à un "effet de marche" causé par le dépôt en couches, ce qui rend difficile l'obtention d'un effet d'impression 3D WYSIWYG. Par conséquent, l'équipement FDM est rarement utilisé lorsqu'une grande précision est requise.

Les principaux inconvénients de la technologie FDM

(1) La surface de la pièce moulée présente des stries très évidentes et la précision globale est faible.

(2) En raison des limitations des matériaux et des processus, la force de résistance de l'objet imprimé est faible et des structures de soutien doivent être ajoutées pour les structures spéciales.

(3) La résistance du matériau le long de l'axe Z de la pièce moulée est relativement faible et ne convient pas à l'impression d'objets de grande taille.

(4) Il est nécessaire d'imprimer un par un en fonction de la forme de la section transversale et, en raison de l'influence de l'inertie, la buse ne peut pas se déplacer rapidement, ce qui entraîne un processus d'impression lent et un temps d'impression long.

Nos autres capacités de fabrication

Nous sommes spécialisés dans l'impression 3D, l'usinage CNC, le moulage sous vide, le moulage par injection et la fabrication de tôles, et proposons une grande variété de matériaux et de finitions de surface.

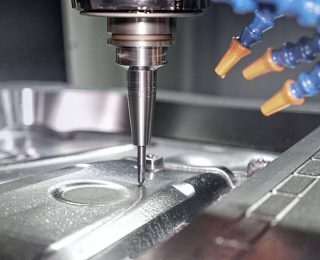

Usinage CNC

Nous disposons d'un centre d'usinage composite Mill-turn, d'une fraiseuse standard à 3 axes, d'une fraiseuse continue à 5 axes, d'une fraiseuse à 3+2 axes, d'un système de perçage et de post-traitement utilisant plus de 50 métaux et plastiques différents, disponibles dans plus de 15 finitions de surface. Tolérances jusqu'à ± 0,001 mm (0,0000394").

Fabrication de tôles

HOFeng est équipé d'un robot de soudage au CO2, d'un robot de polissage, d'un robot de soudage au laser, d'une plate-forme de soudage au laser, d'une machine de découpe au laser, d'une machine de soudage au laser portative, d'une poinçonneuse CNC, d'une plieuse, d'une ébavureuse automatique afin d'améliorer la vitesse et la capacité à faire face aux applications de production de masse.

Services de coulée d'uréthane

Nous fabriquons des prototypes et des pièces rapidement, dans un délai de 10 jours, avec une inspection 100% pour chaque pièce. Notre certification ISO 9001 nous permet d'offrir une qualité de haut niveau pour chaque lot.