ウレタン鋳造サービス

ISO 9001認証を取得し、すべてのバッチでグレードの高い品質をお届けします。

お客様の製品開発におけるポリウレタン材料のエキスパートです。

- 最短10日

- 100%全数検査

- ラピッドプロトタイピングと部品生産のための製作

すべてのアップロードは安全かつ機密です。

ウレタン鋳造プロセス

ウレタン鋳造サービスについてご案内いたします。ウレタンキャスティングは、ポリウレタン材料を使用して部品やコンポーネントを作成する製造プロセスです。このプロセスは、試作品、少量生産部品、交換部品の生産に一般的に使用されます。

ウレタン鋳造部品の利用可能な仕上げ:

ウレタンキャスト マット/フロスト

半光沢

フルグロッシー

カスタムテクスチャ

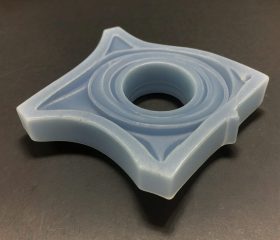

ウレタン鋳造

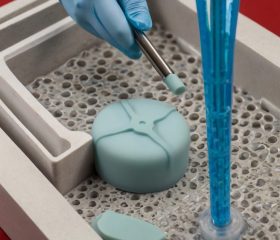

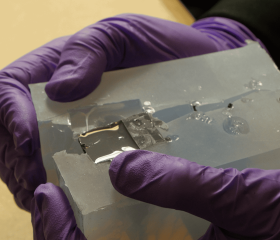

鋳造シリコンシリコーンは耐久性があり、伸縮性があり、破れにくく、不活性で、洗浄が容易で、耐高温性があります。シリコーンキャスティングは、医療機器、手術モデル、小道具、ソフトタッチハウジングなどに最適です。

ウレタン鋳造サービスには通常、以下のステップが含まれる:

マスターパターンの作成: 3Dプリント、CNC機械加工、手作業によるモデリングなどの方法で、希望する部品のマスターパターンを作成する。

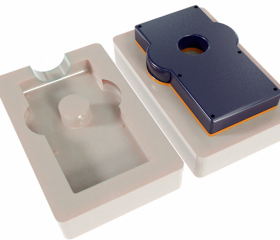

金型製作: ウレタン鋳造部品の仕上がり寸法は、マスターモデルの精度、部品の形状、鋳造材料によって異なります。一般的に、収縮率は+0.15%です。

材料の混合と鋳造: ポリウレタン材料を混合し、型に流し込む。材料は硬化して固まり、最終的な部品を形成する。

部品の仕上げ: 鋳造工程の後、部品はトリミング、サンディング、塗装、追加の表面処理などの仕上げ工程を経ることがある。

ウレタン鋳造サービスは、その費用対効果、短納期、複雑な形状の高品質部品を製造する能力から、しばしば選ばれています。ウレタン鋳造サービスを提供する会社をお探しなら、設計からプロトタイプ、製造まで、当社のエンジニアチームがお客様のアイデアを形にするお手伝いをいたします。

ウレタンキャスティングの用途

ウレタン鋳造は、複雑な形状の高品質な部品を製造できることから、さまざまな産業で応用されている汎用性の高い製造プロセスです。ウレタン鋳造の一般的な用途には、次のようなものがあります。

プロトタイピング: ウレタン鋳造は、本格的な生産に先立ち、テストや検証を目的とした機能的なプロトタイプを迅速に製造するラピッドプロトタイピングに広く使用されています。

少量生産: 従来の射出成形ではコスト効率が悪い少量生産に最適です。ウレタンキャスティングは、少量から中量の部品を効率的に生産することができます。

交換部品: ウレタン鋳造は、生産が終了した機械、設備、または従来の製造方法ではリードタイムが長い製品の交換部品を作成するためによく使用されます。

航空宇宙と防衛 ウレタン鋳造は、航空宇宙および防衛産業で、航空機、人工衛星、軍事用途の軽量部品、工具、固定具の製造に利用されている。

自動車: ウレタン鋳造は、プロトタイプ部品、カスタム部品、インテリアトリム部品、テスト用の機能プロトタイプを製造するために自動車分野で採用されている。

医療機器 医療業界では、医療機器、手術器具、人工装具、人間工学に基づいた製品設計のための試作品や少量生産部品の開発にウレタン鋳造を使用しています。

コンシューマー・エレクトロニクス ウレタン鋳造は、家電業界では、電子機器のカスタム筐体、ハウジング、ボタン、その他の部品を作るために人気がある。

産業機器: ウレタン鋳造は、産業機器、機械部品、シール、ガスケット、その他特殊部品の製造に利用されている。

建築モデル: ウレタン鋳造は、建築模型、装飾要素、看板、デザインプレゼンテーションやビジュアライゼーション用のスケールレプリカの作成に使用されます。

ウレタン鋳造は、柔軟性、精密性、コスト効率に優れ、高品質の部品をタイムリーに生産することができるため、さまざまな業界の幅広い用途に適しています。

その他の製造能力

3Dプリンティング、CNC機械加工、真空鋳造、射出成形、板金加工に特化し、さまざまな素材や表面仕上げを提供しています。

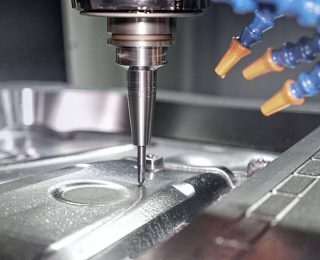

CNC加工

ミルターン複合マシニングセンター、標準3軸、連続5軸、3+2軸フライス盤、ドリル加工、50種類以上の金属とプラスチックを使用した後加工があり、15種類以上の表面仕上げが可能です。公差は±0.0000394"(0.001mm)まで対応。

射出成形サービス

HOFengはあらゆる熱可塑性プラスチックの成形が可能です。カスタム製品や部品のための費用対効果の高い射出成形サービス。プロトタイプ金型は最短10日、生産金型は最短2週間、ISO9001:2015|品質検査の重要性

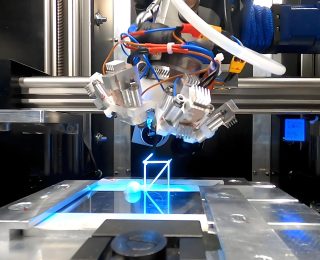

3Dプリントサービス

HOFengの3D印刷サービスは、あらゆるアプリケーションのための30以上の材料のためのあなたの付加製造業の生産センターである、3D印刷サービス 我々はあなたのすべての要件を満たすために3D印刷の専門家である 工業用グレード。

ウレタン鋳造サービス

部品の急速なプロトタイピングおよび生産のために作ることは、10日、あらゆるpart.Ourのための100%点検のための100%検査証明されるISO 9001はあなたの製品開発の等級質をあらゆるbatch.Weであるポリウレタン材料の専門家届ける

ウレタン鋳造に関するFAQ

ウレタン鋳造をお考えのお客様、弊社は最初から最後までお手伝いさせていただきます。豊富なオプションの後加工サービスと、専門のQC部門による厳格な品質保証措置により、お客様のご期待に沿う製品をお届けいたします。

お客様の3D CADファイルをお送りいただくだけで、当社のチームが無料でお見積もりをお出しします。当社の経験豊富なモデルエンジニアが、お客様の設計に対して徹底的な製造可能設計(DFM)分析を行い、最終製品がお客様の品質基準を満たすだけでなく、ご予算の制約に収まるようにします。

部品はどのくらいで届きますか?

完全な2Dおよび3D CADモデルをご提供いただければ、800ピース以下の高品質部品は最短1週間で製作可能です。他の特別な機能を必要とする複雑な部品は、より長い時間がかかります。

CNC加工用の部品を設計する際には、どのような点に注意すべきでしょうか?

設計者は、CNC加工用の部品を設計する際に、工具のアクセス、材料の選択、公差、表面仕上げなどの要素を考慮する必要があります。

CNC加工には通常どのくらいの時間がかかりますか?

CNC加工プロセスの所要時間は、パーツの複雑さ、使用する材料、希望する公差などの要因によって異なります。数分から数時間に及ぶこともあります。

ウレタンゴムの鋳造方法

ウレタンゴムの混合:硬度、柔軟性、色、その他の特性など、プロジェクトの要件を満たす2液ウレタンゴム材料を選択します。メーカーの指示に従い、2つの成分を正しい比率で混合する。

脱気(オプション):ウレタン・ゴムの混合物から気泡を取り除くために、真空チャンバーを使用して材料を脱気することができます。このステップにより、気泡のないスムーズな鋳造が可能になります。

流し込む:混ぜ合わせたウレタンゴムを慎重に型に流し込みます。気泡が入らないように、ゆっくりと均等に流し込んでください。

硬化させる:製造元の指示に従って、ウレタンゴムを硬化させます。硬化時間は、使用するウレタンゴムの種類や温度、湿度などの環境条件によって異なります。

脱型:ウレタンゴムが完全に硬化したら、金型から部品を慎重に取り外します。金型の複雑さや部品のデザインによっては、離型剤や離型を容易にする技術が必要になる場合があります。

後処理(オプション):脱型後、余分な材料を取り除き、部品をきれいにし、必要に応じて塗装、仕上げ、組み立てなどの後処理を行うことができます。

検査と品質管理:鋳造されたウレタンゴム部品の欠陥、表面の欠陥、寸法、全体的な品質を検査する。部品が必要な仕様と性能基準を満たしていることを確認するために、必要な試験を実施する。

これらのステップに従い、適切な注意を払うことで、プロトタイプ、工業部品、カスタム金型、シール、ガスケットなど、さまざまな用途のウレタンゴム部品の鋳造を成功させることができます。

CNC加工工程では、どのような認証や業界標準を遵守していますか?

HOFengはISO 9001認証、ISO 13485に準拠しています。

御社のCNCマシンはどのような公差を実現できますか?

当社の機械は、±0.0002インチという厳しい公差が可能です。

射出成形のコストは?

射出成形のコスト計算には、製品設計、原材料費、人件費、設備の減価償却費など、複数の要素が含まれる。

製品設計:複雑さ、大きさ、形状などは射出成形のコストに影響する。複雑な製品の中には、特殊な金型や加工技術が必要なものもあり、それに応じてコストも上がります。

原材料費:プラスチック原料の種類によって価格は異なり、市場の需給などの要因にも影響される。原材料は射出成形コストのかなりの割合を占める。

金型コスト:射出成形では、特別にカスタマイズされた金型を使用する必要がある。金型の設計、製造、メンテナンスのコストがコストに影響する。

人件費:射出成形機の操作とその後の加工には、人の手が必要である。人件費は射出成形コストの中で無視できない部分である。

エネルギー消費:射出成形機は、電気や圧縮空気などのエネルギーを大量に消費する。エネルギーコストも射出成形コストの重要な部分を占めている。

なぜウレタン鋳造なのか

ウレタン鋳造は、ポリウレタン鋳造としても知られ、高品質で精密、かつ耐久性のあるプラスチック部品や試作品を作成するために使用される一般的な製造プロセスです。射出成形や3Dプリントなどの他の製造方法ではなく、ウレタンキャスティングが選ばれる理由はいくつかあります:

費用対効果:ウレタン鋳造は、少量生産の場合、射出成形に代わる費用対効果の高い方法です。高価な金型や型代、段取り代が不要なため、初期投資を抑えながら少量生産するのに適しています。

短納期:ウレタン鋳造は、従来の製造方法と比較して、リードタイムを短縮した迅速な試作と部品の製造を可能にします。そのため、短納期を必要とするプロジェクトに適しています。

精度と正確さウレタン鋳造は、高精度で正確な部品を製造するため、厳しい公差や複雑なディテールを必要とする用途に適しています。安定した品質と寸法精度で部品を再現できます。

幅広い素材:ウレタン鋳造は、柔軟性、硬度、耐衝撃性などの特性が異なるさまざまな材料オプションを提供します。この多様性により、カスタマイズが可能になり、特定のプロジェクト要件に最適な材料を選択することができます。

表面仕上げ:ウレタン鋳造は、つや消し、つや消し、光沢、テクスチャー仕上げなど、さまざまな表面仕上げが可能です。そのため、部品の外観や手触りをカスタマイズすることができ、美的魅力を高めることができます。

複雑な形状:ウレタン鋳造は、他の方法では製造が困難な複雑な形状、アンダーカット、薄肉、複雑な形状を持つ部品を製造することができます。この汎用性により、様々な産業における幅広い用途に適しています。

少量生産ウレタン鋳造は、少量生産、試作品テスト、設計の反復間のつなぎ生産に適しています。ウレタン鋳造は、大量の最小注文量を必要とせず、需要に応じて生産量を柔軟に調整することができます。

全体的に、ウレタン鋳造は汎用性が高く、費用対効果が高く、効率的な製造プロセスであり、高品質、高精度、カスタマイズオプションのプラスチック部品やプロトタイプを作成するための多くの利点を提供します。自動車、航空宇宙、医療機器、家電製品などの産業で、機能的な試作品、最終用途の部品、コンポーネントの製造に広く使用されています。