Impresión SLS servicio

Fabricación rápida de prototipos y producción de piezas,Piezas tan rápido como 10 días,Inspección 100% para cada pieza

Nuestra certificación ISO 9001 garantiza la calidad de cada lote

- Sin cantidad mínima de pedido

- Fabricado rápidamente en pocos Días

- Prototipos rápidos y series completas

- Más de 30 materiales metálicos y plásticos disponibles

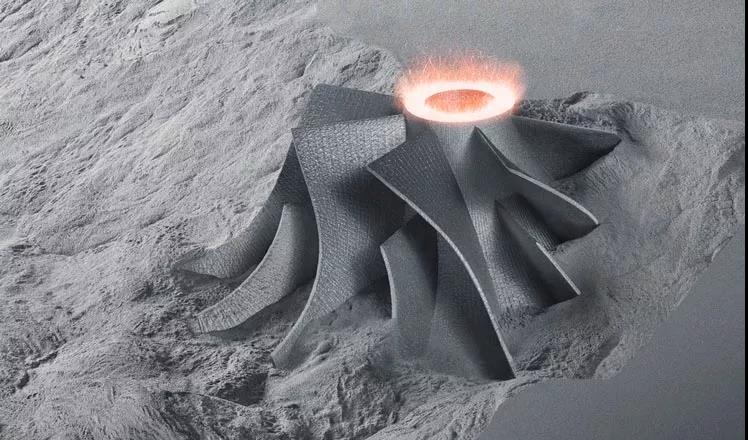

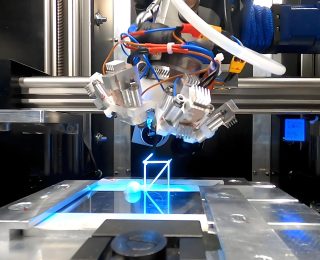

qué es la impresión 3D SLS

El sinterizado selectivo por láser (SLS), también conocido como sinterizado selectivo por láser o tecnología de sinterizado selectivo por láser, fue propuesto por primera vez por Carl Deckard, de la Universidad de Texas (Estados Unidos), y el prototipo comercial del equipo se lanzó oficialmente al mercado en 1992.

La tecnología de impresión 3D por sinterización láser utiliza principalmente el principio básico de la sinterización a alta temperatura de materiales en polvo bajo irradiación láser, y realiza un posicionamiento preciso mediante un dispositivo de posicionamiento de la fuente de luz controlado por ordenador, para después sinterizar y apilar capa por capa. Por lo tanto, la tecnología SLS también utiliza el método de apilado y apilamiento. La principal diferencia es que, antes de la irradiación, es necesario colocar una capa de material en polvo y, a continuación, el material se precalienta a una temperatura ligeramente inferior al punto de fusión y, a continuación, se utiliza el dispositivo de irradiación láser para escanear la sección transversal de la capa, de modo que la temperatura de la parte irradiada del polvo se eleva hasta el punto de fusión, de modo que se sinteriza para formar una unión. A continuación, se repite el proceso de colocación de polvo y sinterización hasta que se imprime todo el modelo.

El proceso SLS utiliza principalmente materias primas en polvo, incluido polvo metálico y polvo no metálico, y luego las apila mediante irradiación láser y el principio de sinterización. El principio de impresión de SLS es muy similar al de SLA, la principal diferencia radica en los materiales utilizados y sus formas. Las materias primas utilizadas por SLA son principalmente resinas líquidas curables sensibles a los rayos UV, mientras que SLS utiliza materiales en polvo.

cómo funciona la impresión 3D SLS

√Durante la impresión, toda la cámara de impresión se mantiene siempre a una temperatura ligeramente inferior al punto de fusión del material en polvo.

√ El polvo de material se esparce sobre la superficie superior de la pieza formada y se raspa de forma plana.

√ Se utiliza un láser de CO2 de alta intensidad para irradiar la sección de capa de la pieza sobre la capa recién colocada. El polvo de material se sinteriza bajo la irradiación láser de alta intensidad y se adhiere a la pieza formada a continuación.

√Después de sinterizar una capa de sección transversal, se coloca una nueva capa de material en polvo a través del sistema de colocación de polvo y, a continuación, se imprime la siguiente capa de sección transversal.

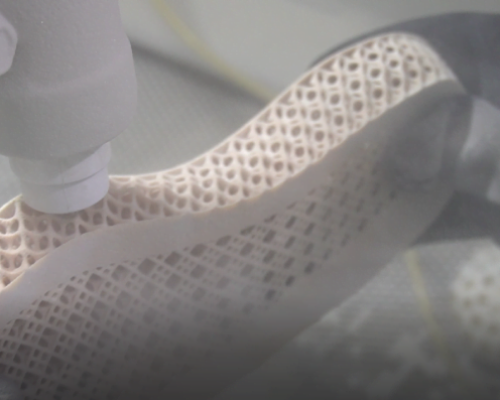

Materiales de impresión 3D SLS

El sinterizado selectivo por láser (SLS) utiliza con frecuencia nailon como material principal, un termoplástico versátil conocido por su doble uso en la creación de prototipos funcionales y la producción final.

Las piezas de nailon SLS destacan por su resistencia, rigidez y durabilidad. Estos productos finales poseen una notable resistencia a los impactos, soportando un desgaste repetido sin comprometer su integridad. Además, la resistencia inherente del nailon a la exposición a los rayos UV, la luz, el calor, la humedad, los disolventes, las fluctuaciones de temperatura y el agua garantiza un rendimiento y una longevidad prolongados.

Además, los componentes de nailon SLS pueden ser biocompatibles y no sensibilizantes, lo que los hace seguros para el contacto directo con la piel y adecuados para diversas aplicaciones. Esta versatilidad y durabilidad convierten a las piezas de nailon SLS en la mejor opción para numerosas industrias, desde la automoción hasta la medicina, donde los componentes robustos y duraderos son primordiales.

Ventajas e inconvenientes del SLS

Ventajas del SLS:

(1) Puede fabricar productos de gran resistencia y excelentes propiedades materiales, e incluso puede utilizarse directamente como producto final.

(2) Hay muchos tipos de materias primas disponibles, como plásticos técnicos, cera, metal, polvo cerámico, etc.

(3) El tiempo de construcción de las piezas es corto, y la precisión de los objetos impresos es muy alta

(4) No es necesario diseñar y construir piezas de soporte.

Desventajas del SLS:

(1) Los componentes clave tienen grandes pérdidas y requieren un entorno de laboratorio especial.

(2) Se requiere un control estable de la temperatura durante la impresión, así como precalentamiento y enfriamiento antes y después de la impresión, y el posprocesamiento también es problemático.

(3) El precio de las materias primas y los costes de adquisición y mantenimiento son elevados.

(4) La superficie de moldeo está limitada por el tamaño de las partículas de polvo y el punto láser, lo que afecta a la precisión de la impresión.

(5) Es imposible imprimir directamente un diseño hueco completamente cerrado, y es necesario dejar agujeros para eliminar los materiales en polvo.

Otras capacidades de fabricación

Estamos especializados en impresión 3D, mecanizado CNC, fundición en vacío, moldeo por inyección y fabricación de chapa metálica, ofreciendo una amplia variedad de materiales y acabados superficiales.

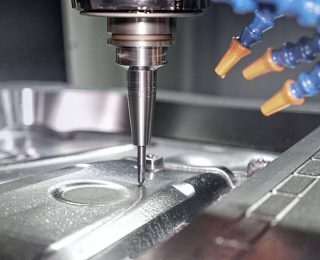

Mecanizado CNC

Disponemos de centro de mecanizado de composites fresado-torneado, 3 ejes estándar, 5 ejes continuos, fresadora de 3+2 ejes, taladrado y postprocesado utilizando más de 50 metales y plásticos diferentes, disponibles en más de 15 acabados superficiales. Tolerancias hasta ±.0000394" (0.001mm )

Fabricación de chapas metálicas

HOFeng está equipada con soldadura CO2 robotizada, pulido robotizado, soldadura láser robotizada, soldadura láser de plataforma, cortadora láser, soldadura láser manual, punzonadora CNC, plegadora, desbarbadora automática para mejorar la velocidad y la capacidad de hacer frente a las aplicaciones de producción en masa.

Servicios de fundición de uretano

Haciendo para la creación rápida de prototipos y la producción de piezas,Piezas tan rápido como 10 días,100% inspección para cada part.Our ISO 9001 Certified entregar calidad de grado con cada batch.We son los expertos en materiales de poliuretano en su desarrollo de productos